Takashi Yamashita, Technical Engineer, Kanthal.Beim Fusions- bzw. Overflowprozess wird geschmolzenes Glas in eine feuerfeste Rinne gegossen, aus der es an beiden Seiten nach unten überläuft. Die beiden Ströme verschmelzen dann am Boden des Durchgangs, bevor sie nach unten fließen und eine dünne Glasschicht bilden. Da das Glas in der Luft zusammenschmilzt und keinen Kontakt mit Gegenständen oder Oberflächen hat, kann durch den Prozess eine außergewöhnlich glatte und makellose Oberfläche auf beiden Seiten erzielt werden. So lassen sich Glasstärken von zwei Millimetern bis hinunter zu 100 Mikrometern herstellen.

Takashi Yamashita, Technical Engineer, Kanthal.Beim Fusions- bzw. Overflowprozess wird geschmolzenes Glas in eine feuerfeste Rinne gegossen, aus der es an beiden Seiten nach unten überläuft. Die beiden Ströme verschmelzen dann am Boden des Durchgangs, bevor sie nach unten fließen und eine dünne Glasschicht bilden. Da das Glas in der Luft zusammenschmilzt und keinen Kontakt mit Gegenständen oder Oberflächen hat, kann durch den Prozess eine außergewöhnlich glatte und makellose Oberfläche auf beiden Seiten erzielt werden. So lassen sich Glasstärken von zwei Millimetern bis hinunter zu 100 Mikrometern herstellen.

Zwischen dem Schmelzofen und der feuerfesten Rinne durchläuft die Glasschmelze einen Vorwärmkammer-Ofen. „Die Temperaturgleichmäßigkeit in diesen Öfen ist für die Qualität des Endprodukts entscheidend“, meint Takashi Yamashita, technischer Ingenieur bei Kanthal. „Trotz der hohen Temperaturen – typischerweise um 1.200-1.500°C (2.200-2.700°F) – muss sie gut kontrolliert und gleichmäßig über das geschmolzene Glas verteilt werden, damit es fließt und zur einer glatten Oberfläche verschmilzt.“

Das Fusionsverfahren – kurz erklärt

Beim Fusionsverfahren (auch als Overflow-Prozess bekannt) wird geschmolzenes Glas in eine feuerfeste Rinne gegossen, aus der es an beiden Seiten nach unten überläuft. Die beiden Ströme verschmelzen dann am Boden des Durchgangs, bevor sie nach unten fließen und eine dünne Glasschicht bilden. Da das Glas in der Luft in der Mitte zusammenschmilzt und keinen Kontakt mit Gegenständen oder Oberflächen hat, besitzt es eine außergewöhnlich glatte und makellose Oberfläche auf beiden Seiten.

Hohe Leistung, hoher Widerstand

Um mit der starken weltweiten Nachfrage nach Displayglas Schritt zu halten, arbeiten die Hersteller in der Regel rund um die Uhr. Jede Ausfallzeit ist mit enormen Kosten verbunden, daher ist die Verwendung langlebiger Komponenten für den Betrieb von entscheidender Bedeutung. Eine der größten Herausforderungen für die Produktivität bei Vorwärmkammer-Öfen sind alkalische Dämpfe, die zu einer Verschlechterung der Heizelemente führen können.

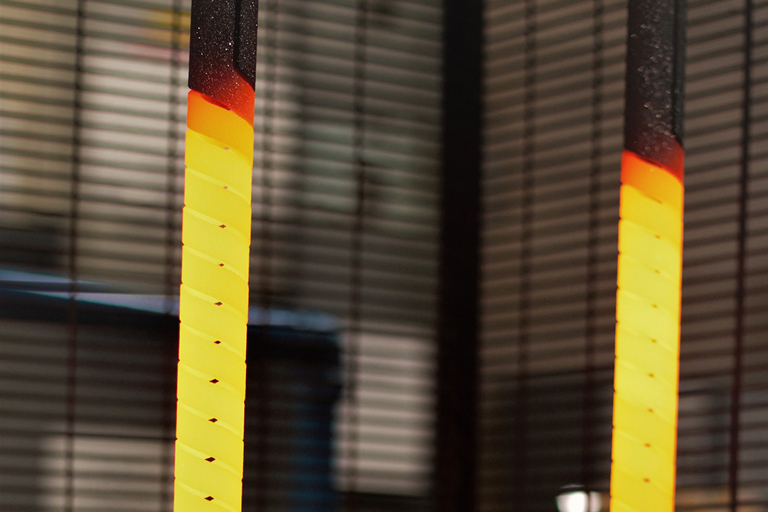

Kanthal® Super-Heizelemente aus Molybdändisilizid (MoSi2) und Globar® Siliziumkarbid (SiC)-Heizelemente können sowohl die von den Herstellern geforderte hohe Leistung als auch eine hervorragende Temperaturgleichmäßigkeit liefern. Insbesondere Kanthal® Super kann mit einem dickeren 12-mm-Stab individuell angepasst werden, um eine noch höhere Leistung zu erzielen und Temperaturen von bis zu 1.850 °C (3.360 °F) zu liefern. Aufgrund seiner hochdichten Struktur ist Globar® SG im Vergleich zu Elementen ähnlicher Größe beständiger gegen alkalische Dämpfe.

Je nach Ofenbedingungen können wir unsere Heizelemente so anpassen, dass sie eine noch höhere Leistung und eine längere Lebensdauer liefern.

„Aufgrund unserer umfassenden Erfahrung auf diesem Gebiet können wir unsere Heizelemente je nach Ofenbedingungen so anpassen, dass sie eine noch höhere Leistung und eine längere Lebensdauer liefern“, sagt Yamashita. „Unsere hochdichten Elemente haben bewiesen, dass sie unter den rauen Bedingungen des Fusionsprozesses länger halten können. In einigen Fällen haben wir gesehen, dass sie doppelt so lange halten wie herkömmliche Elemente.“

Vier Vorteile von Kanthal® Super-Heizelementen und Globar® SiC-Heizelementen in Fusionsprozessen

- Hervorragende Temperaturkonstanz: Das elektrische Heizen sorgt für eine präzise und gleichmäßige Wärmeverteilung über das geschmolzene Glas hinweg und sorgt so für ein hochwertiges Finish des Endprodukts.

- Hochleistung: Die Elemente von Kanthal können die erforderliche Leistung liefern und sogar mit dickeren Stäben für hohe Temperaturen angepasst werden.

- Beständig: Globar® SiC-Heizelemente bestehen aus hochdichtem Material, wodurch sie widerstandsfähiger gegen alkalische Dämpfe und beständiger gegenüber den rauen Bedingungen in Öfen sind.

- Umfangreiche Erfahrung und Unterstützung: Kanthal verfügt über jahrzehntelange Erfahrung im Umgang mit dem elektrischen Heizen in industriellen Prozessen. Seine Experten können technische Unterstützung und Anpassungen anbieten, um den optimalen Heizprozess zu gewährleisten.

Verwandte Produkte

Hier finden Sie die Kanthal Produktübersicht

Erfahren Sie mehr

Die neuesten Produkte