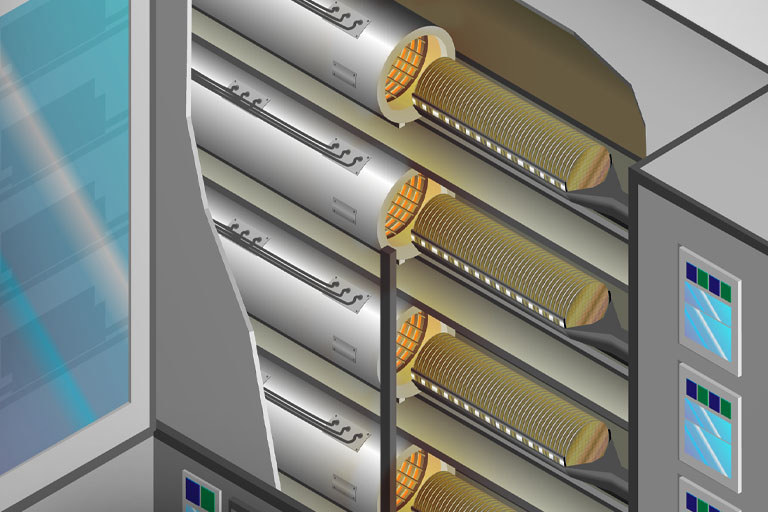

LPCVD ist in der Halbleiterindustrie weit verbreitet und findet Anwendung bei der Abscheidung von Materialien wie Siliziumnitrid, Siliziumdioxid und Polysilizium. Die kontrollierte Art des Prozesses sowie die Fähigkeit, eine präzise Materialstärke und Gleichmäßigkeit zu erreichen, machen LPCVD zu einem Eckpfeiler bei der Herstellung moderner Halbleiterbauelemente. LPCVD arbeitet bei niedrigeren Drücken als andere chemische Gasphasenabscheidungsverfahren und gewährleistet eine sorgfältige Kontrolle der Filmeigenschaften.

Der Prozess zusammengefasst

Der Prozess beginnt mit der Einführung sorgfältig ausgewählter Vorläufergase in eine Vakuumkammer, wo kontrollierte chemische Reaktionen bei niedrigen Drücken und Temperaturen ablaufen. Diese Reaktionen führen zur Ablagerung einer dünnen Filmschicht auf der Oberfläche des Siliziumwafers. Die Wachstumsrate und Gleichmäßigkeit des Films werden präzise reguliert und bieten so ein Maß an Kontrolle, das für die Herstellung von Halbleiterbauelementen mit spezifischen elektrischen oder strukturellen Eigenschaften unerlässlich ist.

Erstklassige Lösungen mit fachkundiger Unterstützung

Tyke Johnson, Product Line Manager, Kanthal.Die LPCVD-Prozesse sind von entscheidender Bedeutung, um sicherzustellen, dass Halbleiterbauelemente eine gleichbleibende Materialreinheit aufweisen. Hierdurch werden Defekte vermieden, die sich negativ auf ihre elektrischen, strukturellen und thermischen Eigenschaften auswirken könnten. Da diese Bauelemente sehr empfindlich auf Schwankungen reagieren, ist es wichtig, die Industriestandards bei LPCVD-Prozessen einzuhalten oder zu übertreffen, um sicherzustellen, dass elektronische Komponenten zuverlässig, leistungsstark und langlebig sind. Es ist darüber hinaus essentiell, die Kontrolle über chemische Reaktionen in der Vakuumumgebung zu behalten, da jede Abweichung der LPCVD-Parameter zu unbeabsichtigten Reaktionen führen kann. Allein dies betont die Notwendigkeit einer strengen Qualitätskontrolle bei diesen Prozessen.

Tyke Johnson, Product Line Manager, Kanthal.Die LPCVD-Prozesse sind von entscheidender Bedeutung, um sicherzustellen, dass Halbleiterbauelemente eine gleichbleibende Materialreinheit aufweisen. Hierdurch werden Defekte vermieden, die sich negativ auf ihre elektrischen, strukturellen und thermischen Eigenschaften auswirken könnten. Da diese Bauelemente sehr empfindlich auf Schwankungen reagieren, ist es wichtig, die Industriestandards bei LPCVD-Prozessen einzuhalten oder zu übertreffen, um sicherzustellen, dass elektronische Komponenten zuverlässig, leistungsstark und langlebig sind. Es ist darüber hinaus essentiell, die Kontrolle über chemische Reaktionen in der Vakuumumgebung zu behalten, da jede Abweichung der LPCVD-Parameter zu unbeabsichtigten Reaktionen führen kann. Allein dies betont die Notwendigkeit einer strengen Qualitätskontrolle bei diesen Prozessen.

„Unser Ruf der Exzellenz hat uns zu einer vertrauenswürdigen Marke sowohl in der Halbleiter- als auch in der industriellen Heizungsindustrie gemacht. Unsere Produkte sind weltweit weit verbreitet und wir sind stolz darauf, unseren Kunden engagierten technischen Support durch unser Expertenteam bieten zu können“, meint Tyke Johnson, Produktlinienmanager bei Kanthal. „Kanthals Ansatz basiert auf jahrelanger Erfahrung und wird von den Prinzipien des Lean Manufacturing geleitet. So können wir erstklassige Produkte liefern, die den strengen Standards unserer Kunden entsprechen.“

Unsere Selbstverpflichtung, unseren Kunden hochwertige Heizlösungen zu liefern, ist unerschütterlich.

„Bei Kanthal steht Qualität an erster Stelle. Wir sorgen für Konsistenz durch prozessbegleitende Kontrollen, individuelle Verpackungen für einen sicheren Transport und sorgfältige Dokumentation. Unsere Selbstverpflichtung, unseren Kunden hochwertige Heizlösungen zu liefern, ist unerschütterlich. Für uns geht es um Zuverlässigkeit, Fachwissen und das Versprechen, Spitzenleistungen zu erbringen“, fügt Johnson hinzu.

Durch LPCVD können mehrere wichtige Materialien abgeschieden werden, von denen jedes bestimmte Zwecke bei der Herstellung von Halbleiterbauelementen erfüllt:

Polysilizium:

PLPCVD wird üblicherweise zum Abscheiden dünner Polysiliziumfilme (polykristallines Silizium) auf Siliziumwafern eingesetzt. Bei diesem Verfahren werden siliziumhaltige Vorläufergase in eine Vakuumkammer eingeleitet. Dies führt zu kontrollierten chemischen Reaktionen, die eine Abscheidung einer Polysiliziumschicht auf der Waferoberfläche zur Folge haben.

Polysilizium wird häufig bei der Herstellung von Halbleiterbauelementen verwendet, insbesondere bei der Herstellung von Dünnschichttransistoren (TFTs) und als Gate-Material in integrierten Schaltkreisen.

Nitrid:

LPCVD wird auch für die Abscheidung dünner Nitridfilme eingesetzt, häufig Siliziumnitrid (Si3N4). Bei der Nitridabscheidung handelt es sich um die kontrollierte Reaktion stickstoffhaltiger Vorläufergase mit siliziumbasierten Vorläufern in einer Niederdruckumgebung.

Siliziumnitridfilme dienen als Isolierschichten, Diffusionsbarrieren und Schutzbeschichtungen in Halbleiterbauelementen. Sie tragen maßgeblich zur Verbesserung der Zuverlässigkeit und Leistung elektronischer Komponenten bei.

Dotiertes Polysilizium:

Bei der Abscheidung von dotiertem Polysilizium durch LPCVD werden Vorläufergase, die sowohl Silizium als auch Dotierelemente enthalten, in eine Vakuumkammer eingeführt. Durch die daraus resultierenden chemischen Reaktionen wird eine Polysiliziumschicht mit kontrollierten Dotierstoffkonzentrationen auf der Waferoberfläche abgeschieden.

Dotiertes Polysilizium wird in verschiedenen Halbleiteranwendungen verwendet, einschließlich der Bildung von Widerständen, Kondensatoren und anderen Komponenten, die eine präzise Kontrolle der elektrischen Leitfähigkeit erfordern.

Im Wesentlichen ermöglicht LPCVD die kontrollierte Abscheidung von Materialien, die zur komplexen Architektur und Funktionalität von Halbleiterbauelementen beitragen. Diese Prozesse zeigen die Vielseitigkeit von LPCVD bei der Anpassung der Materialeigenschaften, die für die verschiedenen in moderne elektronische Schaltkreise integrierten Komponenten wesentlich sind.

Erfahren Sie mehr

Die neuesten Produkte