Inhalt:

Betriebsdauer und maximal zulässige Temperatur

Ofenatmosphären

Keramische Trägermaterialien

Einbettmassen

Lebensdauer und maximal zulässige Temperatur

Widerstandsheizlegierungen bilden beim Erhitzen eine Oxidschicht auf ihrer Oberfläche, die dazu beiträgt, eine weitere Oxidation des Materials zu verhindern. Damit diese Schutzfunktion wirken kann, muss die Oxidschicht dicht genug sein, um die Diffusion von Gasen zu verhindern. Sie auch muss dünn genug sein, um kein zusätzliches Volumen zu erzeugen. Zudem muss sie selbst bei Temperaturschwankungen fest am Metall haften.

Die auf Kanthal®-Legierungen gebildete Aluminiumoxidschicht weist im Vergleich zu der auf Nikrothal®-Legierungen gebildeten Oxidschicht diese Eigenschaften auf. Das führt zu einer wesentlich längeren Lebensdauer der Kanthal®-Heizelemente.

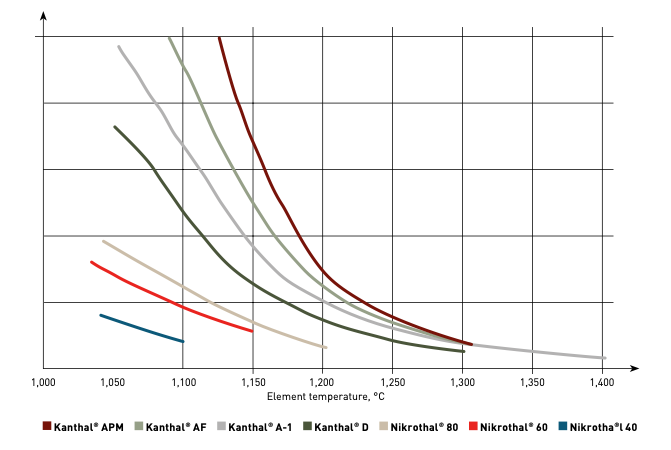

Das folgende Diagramm illustriert vergleichend die Elementlebensdauer.

Dieses Kapitel bietet allgemeine Hinweise zur Maximierung der Lebensdauer von Heizelementen.

Verwenden Sie Kanthal®-Legierungen

Heizelemente aus Kanthal®-Legierungen können bis zu viermal länger halten als solche aus Nickel-Chrom-Materialien. Dieser Vorteil wird bei höheren Betriebstemperaturen noch deutlicher.

Temperaturschwankungen vermeiden

Schnelle Temperaturschwankungen können die Lebensdauer von Heizelementen verkürzen. Um diesen Effekt zu minimieren, empfiehlt sich die Verwendung elektrischer Steuergeräte, die eine stabile Temperatur aufrechterhalten, wie beispielsweise Thyristoren, die eine gleichmäßige und kontinuierliche Steuerung ermöglichen.

Wählen Sie ein dickes Elementmaterial

Die Dicke des Elementmaterials wirkt sich direkt auf dessen Lebensdauer aus. Mit zunehmendem Drahtdurchmesser steht pro Oberflächeneinheit mehr Legierungsmaterial zur Verfügung, um eine schützende Oxidschicht zu bilden, was bei einer bestimmten Temperatur zu einer längeren Lebensdauer des Elements führt. Folglich bieten dickere Drähte eine längere Lebensdauer als dünnere. Ähnlich verhält es sich mit Bandelementen: Zunehmende Dicke erhöht die Langlebigkeit. Um die Lebensdauer der Elemente zu maximieren wird als allgemeine Richtlinie ein Mindestdrahtdurchmesser von 3 mm und eine Mindeststreifendicke von 2 mm empfohlen.

Passen Sie die Elementtemperatur an die Ofenatmosphäre an

Die folgende Tabelle stellt einige gängige Ofenatmosphären und deren Wirkung auf die maximale Betriebstemperatur der Heizelemente dar. Nikrothal® darf nicht in Öfen mit CO-haltiger Schutzgasatmosphäre eingesetzt werden, da es dann bei Temperaturen zwischen 800 und 950 °C zu Grünfäule kommen kann. In solchen Fällen werden Kanthal®-Legierungen empfohlen, sofern die Heizelemente 7 bis 10 Stunden lang bei 1050 °C an der Luft voroxidiert wurden. Die Heizelemente sollen zudem in regelmäßigen Abständen reoxidiert werden.

Vermeiden Sie Korrosion durch Feststoffe, Flüssigkeiten und Gase

Verunreinigungen in der Ofenatmosphäre, wie Öl, Staub, flüchtige Verbindungen oder Kohlenstoffablagerungen, können zu Schäden an den Heizelementen führen. Schwefel ist für alle Nickellegierungen schädlich, während Chlor in jeglicher Form sowohl Kanthal®- als auch Nikrothal®-Legierungen angreift. Darüber hinaus können Spritzer von geschmolzenem Metall oder Salz zu einer Beschädigung der Heizelemente führen.

Zahlreiche Praxisanwendungen belegen zudem eine deutlich längere Lebensdauer der Kanthal®-Elemente.

OFENATMOSPHÄREN

Die Lebensdauer eines Widerstandsheizelements hängt von der kontinuierlichen Präsenz einer dichten Oxidschicht ab, die die Oberfläche des Elements vollständig bedeckt. Korrosion tritt auf, wenn bestimmte Verbindungen in der Ofenatmosphäre die Bildung oder Erneuerung dieser Oxidschicht stören. Je größer die Einwirkung korrosiver Verbindungen ist, desto ist kürzer die Lebensdauer des Elements. Dabei ist der Effekt oft temperaturabhängig.

Luft

Die Funktionsfähigkeit von Widerstandslegierungen in der Luft bei hohen Temperaturen hängt vollständig von der schützenden Oxidschicht ab, die sich auf ihrer Oberfläche bildet. Allerdings können Luftverunreinigungen, wie etwa Dämpfe, Gase, Staub, und andere Verunreinigungen aus der Ofencharge oder der Isolierung, die Oxidbildung stören. Bei unzureichender Belüftung können Gase entlang der Anschlüsse entweichen, was zu übermäßiger Korrosion und vorzeitigem Ausfall führen kann.

Unter normalen Betriebsbedingungen neigen Nikrothal®-Legierungen stärker zum Abplatzen von Oxiden als Kanthal®-Legierungen, was beim Erhitzen von Materialien mit empfindlichen Oberflächen, wie etwa weißem Porzellan, ein Problem darstellen kann. Darüber hinaus können Keramikträger verunreinigt werden, was möglicherweise Kriechströme verursacht, die zu einem vorzeitigen Ausfall des Elements führen.

Kontrollierte Atmosphären

In kohlenstoffhaltigen Atmosphären, ob endotherm oder exotherm, bietet die Aluminiumschicht auf Kanthal®-Legierungen wirksamen Schutz vor den aktiven Komponenten derartiger Gasgemische. Durch eine sieben- bis zehnstündige Voroxidation der Elemente in der Luft bei 1.050 °C (1.920 °F) kann ihre Lebensdauer in diesen „schützenden“ Atmosphären erheblich verlängert werden. Um eine maximale Lebensdauer zu erreichen, sollten die Elemente je nach Betriebsbedingungen regelmäßig reoxidiert werden.

Im Gegensatz dazu ist die Schutzschicht auf Nikrothal® 80 Plus in exothermer und endothermer Atmosphäre nicht wirksam. Stattdessen kommt es insbesondere bei niedrigem Sauerstoffpotential und Elementtemperaturen zwischen 500 und 950 °C zur selektiven Chromoxidation entlang der Korngrenzen (Grünfäule). In solchen Fällen werden Kanthal®-Legierungen empfohlen.

Wasserstoff- und Stickstoffatmosphären

Reiner Wasserstoff schadet Legierungen des Typs Kanthal® oder Nikrothal® nicht. Die Lebensdauer kann sich jedoch verkürzen, wenn das Gasgemisch ungecracktes Ammoniak enthält.

Sehr trockener Stickstoff, dem Sauerstoff fehlt, kann zur Bildung von Aluminiumnitrid führen. Dadurch wird die maximal zulässige Temperatur für Kanthal® A-1 auf 1050 °C und für Kanthal® AF auf 1100 °C begrenzt. Umgekehrt kann die starke Affinität dieser Legierungen zu Sauerstoff die Nitridbildung in Atmosphären aus technisch reinem Stickstoff hemmen, der typischerweise etwas Sauerstoff enthält.

Kanthal® AF bleibt in einer reinen Stickstoffatmosphäre bei Temperaturen bis zu 1.250 °C (2.280 °F) relativ stabil, vorausgesetzt, es wird eine kontrollierte Voroxidation bei der Betriebstemperatur durchgeführt.

Vakuum

Im Hochvakuum zersetzt sich die Oxidschicht von Nikrothal®-Legierungen bei Temperaturen über 1.000 °C (1.830 °F), wobei es je nach Druck und Temperatur zu einer Verdampfung der Legierungsbestandteile kommen kann.

Im Gegensatz dazu ist das Schutzoxid auf Kanthal®-Legierungen stabiler und voroxidierte Elemente können bei niedrigeren Drücken und höheren Temperaturen betrieben werden. Bei 5 × 10-4 Torr und 1.100 °C (2.010 °F) haben Kanthal®-Elemente eine ausgezeichnete Lebensdauer. Erreicht die Elementtemperatur jedoch 1.150 °C (2.100 °F), sollte nach 250 Betriebsstunden eine erneute Oxidation durchgeführt werden; bei 1.250 °C (2.200 °F) ist eine erneute Oxidation nach 100 Stunden (oder bei 1.050 °C (1.920 °F) nach 5 Stunden) erforderlich.

| Atmosphäre |

KANTHAL® A-1 UND |

KANTHAL® AF °C (°F) |

KANTHAL® D °C (°F) |

NIKROTHAL® 80 °C (°F) |

NIKROTHAL® 70 °C (°F) |

NIKROTHAL® 60 °C (°F) |

NIKROTHAL® 40 °C (°F) |

| Oxidierend | |||||||

| Luft, trocken | 1400 | 1300 | 1300 | 1200 | 1250 | 1150 | 1100 |

| Luft, feucht** (3 % H2O) | 1200 | 1200 | 1200 | 1150 | 1150 | 1100 | 1050 |

| N₂, Stickstoff*** | 1200 / 1050 | 1250 / 1100 | 1150 / 1000 | 1250 | 1250 | 1200 | 1150 |

| Ar, Argon | 1400 | 1400 | 1300 | 1250 | 1250 | 1200 | 1150 |

| Exotherm: 10 % CO, 15 % H₂, 5 % CO2, 70 % N2**** |

1150 | 1150 | 1100 | 1100 | 1100 | 1100 | 1100 |

| Reduzieren: | |||||||

| Endotherm: 20 % CO, 40 % H₂, 40 % N2**** |

1050 | 1050 | 1000 | 1100 | 1100 | 1100 | 1100 |

| H₂, Wasserstoff | 1400 | 1400 | 1300 | 1250 | 1250 | 1200 | 1150 |

| 75 % H2, 25 % N2***** | 1200 | 1200 | 1100 | 1100 | 1100 | 1100 | 1100 |

| Vakuum | |||||||

| 10-3 Torr | 1150 | 1200 | 1100 | 1100 | 1100 | 1000 | 900 |

** Die Maximaltemperatur der Nikrothal®-Legierungen sinkt mit zunehmendem Wassergehalt und Gasdurchfluss.

*** Die höheren Werte gelten für voroxidiertes Material.

**** Bitte beachten Sie das Risiko einer „Grünwurzelkorrosion“ bei Nikrothal®-Legierungen in aufkohlenden Atmosphären. Die Verwendung von Kanthal-Legierungen wird bevorzugt.

***** In Atmosphären mit Ammoniak oder Ammoniakgehalt ist die maximal zulässige Temperatur niedriger.

KERAMISCHE TRÄGERMATERIALIEN

Bei Elektroöfen muss den Keramikträgern, die in direktem Kontakt mit den Heizelementen stehen, besondere Aufmerksamkeit gewidmet werden. Schamottsteine als Elementträger müssen einen Aluminiumoxidgehalt von mindestens 45 % aufweisen. In Hochtemperaturöfen werden häufig Schamottesteine aus Sillimanit oder Aluminiumoxid empfohlen. Der Gehalt an freier Kieselsäure (ungebundener Quarz) sollte minimiert werden, da Kieselsäure bei hohen Temperaturen mit dem Oberflächenoxid reagieren kann. Der Eisenoxidgehalt (Fe2O3) sollte so gering wie möglich gehalten werden, vorzugsweise unter 1 %, und der Gehalt an Alkalioxiden (Na2O, K2O usw.) sollte unter 0,1 % bleiben.

Wasserglas, das häufig als Bindemittel in Zement verwendet wird, kann sich negativ auf Widerstandsheizmaterialien auswirken und sollte vermieden werden.

Leck- und Kriechströme können bei hohen Temperaturen die Kontaktstellen zwischen Keramikträger und Heizelement angreifen und so zu einem vorzeitigen Ausfall führen. Daher müssen Trägermaterialien bei der Betriebstemperatur einen hohen Isolationswiderstand aufweisen.

EINBETTMASSEN

Die meisten Einbettmassen, einschließlich Keramikfasern, sind für Kanthal® und Nikrothal® geeignet. Sie müssen zu diesem Zweck jedoch aus Aluminiumoxid, Aluminiumsilikat, Magnesiumoxid oder Zirkonoxid bestehen. Zudem müssen die Richtlinien unter „Keramische Trägermaterialien“ beachtet werden. Im Allgemeinen erfüllen handelsübliche Produkte diese Kriterien. Wenn angefeuchteter Zement mit Kanthal®-Legierungen verwendet wird, beispielsweise in Heizpaneelen, ist eine sofortige Trocknung entscheidend, um Korrosion durch Schwefelverunreinigungen zu verhindern. Als Befeuchtungsmittel wird vorzugsweise destilliertes Wasser verwendet, da fluoriertes oder chloriertes Leitungswasser Korrosion verursachen kann. Ebenso müssen chlorhaltige Entfettungsmittel nach der Reinigung der Elementspulen vollständig entfernt werden.

Bestimmte Zementarten können Heizwiderstandsmaterialien angreifen. In geschlossenen Umgebungen können selbst Spuren schwefelhaltiger Verunreinigungen Nikrothal®-Drähte bei erhöhten Temperaturen schwer beschädigen. Borverbindungen können sowohl Kanthal®- als auch Nikrothal®-Legierungen bei Temperaturen über 900 °C (1.650 °F) angreifen.

Korrosionstests für Einbettmassen sollten immer durchgeführt werden, bevor deren Verwendung festgelegt wird.