Inhalt:

Arten von Kanthal®-Legierungen

Vorteile von Kanthal®-Legierungen

Physikalische und mechanische Eigenschaften

Zusammenfassung

Produktvarianten

Arten von Kanthal®-Legierungen

Kanthal® APM: Bis zu 1,425 °C (2,600 °F)

Kanthal® APM ist ein elektrisches Widerstandsmaterial, das die Leistung bei hohen Temperaturen verbessern kann. Es befasst sich mit Problemen wie Bündeln, Kriechen, Durchhängen und Oxidabplatzungen, die bei herkömmlichen Metallelementen häufig auftreten. Darüber hinaus können damit neue Anwendungsgebiete aufgetan werden, in denen metallische Elemente derzeit nicht genutzt werden.

Vorteile von Kanthal® APM:

Verbesserte Warmfestigkeit, dadurch:

- Bessere Formstabilität des Heizelementes

- Weniger Notwendigkeit für ein Stützen des Elements

- Minimale Widerstandsänderung (Alterung)

- Verlängerte Elementlebensdauer

Ausgezeichnetes Oxid:

- Effektiver Schutz in den meisten Atmosphären

- Minimales Zundern und keine Verunreinigungen

- Verlängerte Elementlebensdauer

Kanthal® A-1: bis 1,400 °C (2,550 °F)

Die Legierung ist für ihren hohen spezifischen Widerstand und ihre hervorragende Oxidationsbeständigkeit bekannt.

Kanthal® A-1 ist eine Hochtemperaturlegierung, die in Anwendungen mit Keramik, Glas, Stahl und Elektronik eingesetzt wird.

Kanthal® AF: bis 1,300 °C (2,370 °F)

Diese Legierungssorte verfügt über verbesserte Kriechfestigkeit und Oxidationseigenschaften.

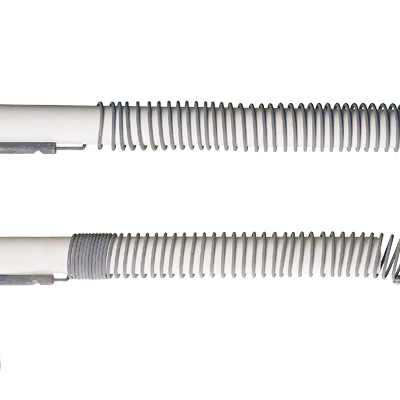

Es wird besonders empfohlen, wenn gute Formstabilitätseigenschaften erforderlich sind, insbesondere bei hohen Temperaturen. Comparison between Kanthal® APM (top) and conventional FeCrAl (bottom) after 1,250 hours at max 1,225°C element temperature.

Comparison between Kanthal® APM (top) and conventional FeCrAl (bottom) after 1,250 hours at max 1,225°C element temperature.

Kanthal® D: bis 1,300 °C (2,370 °F)

Wird hauptsächlich in Haushaltsgeräten und Industrieöfen verwendet.

Ist aufgrund seines hohen spezifischen Widerstands und seiner geringen Dichte in Kombination mit einer besseren Hitzebeständigkeit als austenitische Legierungen für zahlreiche Anwendungen geeignet.

Alkrothal®: Bis zu 1,100 °C (2,010 °F)

Es wird üblicherweise für Rheostate, Bremswiderstände usw. verwendet.

Außerdem wird er als Heizdraht für niedrigere Temperaturen verwendet, beispielsweise in Heizkabeln.

Leistungskennzahlen ferritischer Legierungen

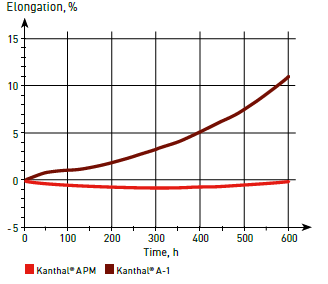

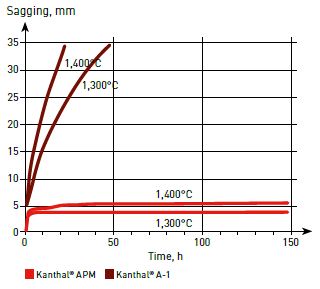

Kriechbruchfestigkeit, Beständigkeit gegen Durchhängen und Längung von Kanthal® APM und Kanthal® A-1 bei hohen Temperaturen.

Kriechbruchfestigkeit für Industriedraht 4 mm

| Zeit, h | Temperatur 1,000 °C, MPA |

| 100 | 5.6 |

| 1,000 | 3.4 |

| 10,000 | 2.2 |

| Zeit, h | Temperatur 1,200 °C, MPA |

| 100 | 3.3 |

| 1,000 | 1,6 |

| 10,000 | 0.7 |

| Zeit, h | Temperatur 1,400 °C, MPA |

| 100 | 1.3 |

| 1,000 | 0.5 |

| 10,000 | 0.5 |

Längung bei einer Elementtemperatur von 1,300 °C

Durchhängungstest Durchmesser 9.5 mm, 1,300 °C und 1,400 °C, 300 mm zwischen den Stützen

Vorteile von Kanthal®-Legierungen

Höhere maximale Betriebstemperatur

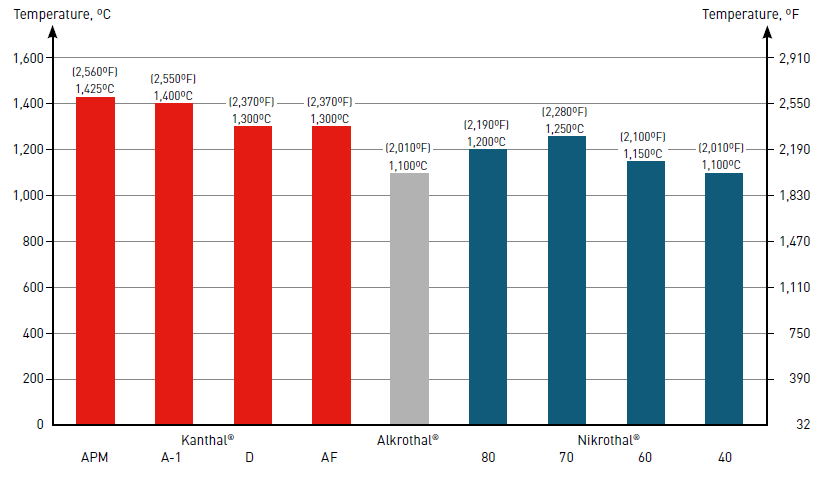

Kanthal® A-1 kann in Luft Temperaturen bis zu 1,400 °C (2,550 °F) standhalten, im Vergleich dazu verträgt Nikrothal® 80 nur bis zu 1,200 °C (2,190 °F).

Höhere Flächenbelastbarkeit

Aufgrund der höheren Maximaltemperatur können Kanthal®-Legierungen höhere Oberflächenbelastungen aushalten.

Längere Lebensdauer

Kanthal®-Elemente bieten bei Betrieb in Luft bei gleicher Temperatur eine zwei- bis viermal längere Lebensdauer als Nikrothal®-Legierungen.

Hoher elektrischer Widerstand

Der höhere spezifische Widerstand von Kanthal®-Legierungen ermöglicht die Verwendung von Materialien mit größerem Querschnitt, insbesondere für Anwendungen mit dünnen Drähten. Darüber hinaus wird der spezifische Widerstand von Kanthal®-Legierungen durch Kaltbearbeitung und Wärmebehandlung weniger beeinträchtigt als der von Nikrothal®-Legierungen.

Höhere Streckgrenze

Die höhere Streckgrenze von Kanthal®-Legierungen führt zu weniger Verformung beim Drahtwickeln.

Herausragende Oxidationseigenschaften

Das auf Kanthal®-Legierungen gebildete Aluminiumoxid (Al₂O₃) haftet besser, verursacht weniger Verunreinigungen und dient als wirksamere Diffusionsbarriere und elektrischer Isolator. Darüber hinaus ist es gegenüber aufkohlenden Atmosphären beständiger als das auf Nikrothal®-Legierungen gebildete Chromoxid (Cr₂O₃).

Geringere Dichte

Kanthal®-Legierungen haben eine geringere Dichte als Nikrothal®-Legierungen, wodurch aus dem gleichen Materialgewicht mehr Elemente hergestellt werden können.

Erhebliche Einsparungen

Die Kombination aus geringerer Dichte und höherem spezifischen Widerstand bedeutet, dass beim Einsatz von Kanthal®-Legierungen anstelle von Nikrothal® weniger Material erforderlich ist, um die gleiche Leistungsabgabe zu erzielen. Bei der Umstellung von Nikrothal® auf Kanthal® kann entweder der Drahtdurchmesser konstant bleiben und die Flächenlast angepasst werden oder die Flächenlast kann konstant bleiben und der Drahtdurchmesser geändert werden. Diese Flexibilität führt in verschiedenen Anwendungen oft zu erheblichen Gewichts- und Kosteneinsparungen.

Verbesserte Schwefelbeständigkeit

Kanthal®-Legierungen weisen unter heißen Bedingungen bei Kontakt mit Schwefelverbindungen oder schwefelhaltigen Verunreinigungen auf der Drahtoberfläche eine überlegene Korrosionsbeständigkeit auf, während Nikrothal®-Legierungen unter diesen Bedingungen sehr anfällig für Schäden sind.

Physikalische und mechanische Eigenschaften

| Kanthal® APM | Kanthal® A-1 | Kanthal® AF | Kanthal® D | Alkrothal® | ||

|---|---|---|---|---|---|---|

|

Max. kontinuierliche Betriebstemperatur |

°C |

1,425 |

1,400 |

1,300 |

1,300 |

1,100 |

| Nenn-Zusammensetzung (siehe Hinweis), % |

Cr |

22 5.8 Ausgleichsmenge – |

22 5.8 Ausgleichsmenge – |

22 5.3 Ausgleichsmenge – |

22 4.8 Ausgleichsmenge – |

15 4.3 Ausgleichsmenge – |

| Dichte ρ |

g/cm3 |

7.10 (0.256) |

7.10 (0.256) |

7.15 (0.258) |

7.25 (0.262) |

7.28 (0.263) |

| Spezifischer Widerstand bei 20 °C bei 68°F |

Ω mm2/m Ω/cmf |

1.45 (872) |

1.45 (872) |

1.39 (836) |

1.35 (812) |

1.25 (744) |

| Temperaturfaktor des spezifischen Widerstands, Ct 250°C (480°F) 500°C (930°F) 800 °C (1,470 °F) 1,000 °C (1,830 °F) 1,200 °C (2,190 °F) |

1.00 1.01 1.03 1.04 1.05 |

1.00 1.01 1.03 1.04 1.04 |

1.01 1.03 1.05 1.06 1,.6 |

1.01 1.03 1.06 1.07 1.08 |

1.02 1.05 1.10 1.11 – |

|

| Linearer Wärmeausdehnungskoeffizient α, × 10-6/K 20 – 100 °C (68 – 210 °F) 20 – 250 °C (68 – 480 °F) 20–500 °C (68–930 °F) 20–750 °C (68–1.380 °F) 20–1.000 °C (68–1.840 °F) |

– 11 12 14 15 |

– 11 12 14 15 |

– 11 12 14 15 |

– 11 12 14 15 |

– 11 12 14 15 |

|

| Wärmeleitfähigkeit λ bei 50°C bei 122°F |

W/m K (Btu in/ft2 h °F) |

11 (76) |

11 (76) |

11 (76) |

11 (76) |

16 (110) |

| Spezifische Wärmekapazität bei 20°C bei 68°F |

kJ/kg K (Btu/Pfund °F) |

0.46 (0.110) |

0.46 (0.110) |

0.46 (0.110) |

0.46 (0.110) |

0.46 (0.110) |

| Schmelzpunkt (ca.) | °C (°F) |

1,500 (2,730) |

1,500 (2,730) |

1,500 (2,730) |

1,500 (2,730) |

1,500 (2,730) |

Mechanische Eigenschaften* (ca.) |

||||||

| Zugfestigkeit | N/mm2 (psi) |

680** (98,600**) |

680 (98,600) |

700 (101,500) |

670 (97,200) |

630 (91,400) |

| Streckgrenze | N/mm2 (psi) |

470** (68,200**) |

545 (79,000) |

500 (72,500) |

485 (70,300) |

455 (66,000) |

| Härte | Hv | 230 | 240 | 230 | 230 | 220 |

| Bruchdehnung | % | 20** | 20 | 23 | 22 | 22 |

| Zugfestigkeit bei 900°C | N/mm2 (psi) |

40 (5,800) |

34 (4,900) |

37 (5,400) |

34 (4,900) |

30 (4,300) |

|

Kriechfestigkeit*** |

N/mm2 (psi) N/mm2 (psi) N/mm2 (psi) N/mm2 (psi) |

8.2 (1,190) – – – – – – |

1.2 (170) 0.5 (70) – – – – |

– – – – 0.7 (100) 0.3 (40) |

1.2 (170) 0.5 (70) – – – – |

1.2 (170) 1 (140) – – – – |

| Magnetische Eigenschaften | 1) | 1) | 1) | 1) | 1) | |

| Emissionsgrad, vollständig oxidierter Zustand | 0.70 | 0.70 | 0.70 | 0.70 | 0.70 | 0.70 |

Hinweis: Bei der aufgeführten Zusammensetzung handelt es sich um die Nenn-Zusammensetzung. Die tatsächliche Zusammensetzung kann variieren, um die Anforderungen an standardmäßigen elektrischen Widerstand oder Abmessungstoleranzen zu erfüllen.

* Die angegebenen Werte gelten für einen Durchmesser von ca. 1.0 mm

** 4.0 mm Dünnere Maße besitzen höhere Festigkeits- und Härtewerte, während die entsprechenden Werte für dickere Maße niedriger sind

*** Berechnet aus der beobachteten Dehnung in einem Kanthal-Standardofentest. 1% Dehnung nach 1,000 Stunden

1) Magnetisch (Curiepunkt ca. 600 °C (1,100 °F)) 2) Nicht magnetisch 3) Leicht magnetisch

Zusammenfassung

Kanthal®-Legierungen sind für hohe Temperaturen ausgelegt: Für Oxidationsbeständigkeit und Langlebigkeit.

Maximale Betriebstemperatur je Legierung

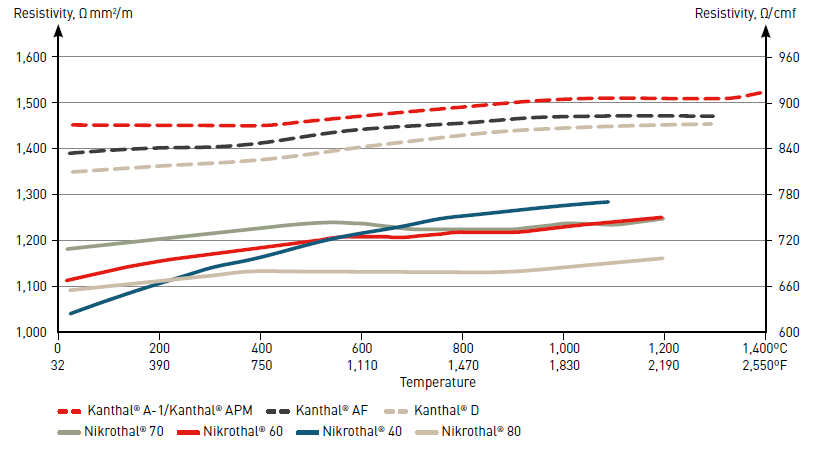

Spezifischer Widerstand im Vergleich zur Temperatur

Produktvarianten

Kanthal®- und Nikrothal®-Legierungen sind in speziellen Ausführungen wie Drähten, Streifen (0.10–3.5 mm dick, 4–195 mm breit), Stäben und gerichtetem Draht erhältlich. Diese vielseitigen Formen gewährleisten Anpassungsfähigkeit an hohe Temperatur- und Widerstandsanforderungen.

| Stange | Draht | Band |

Gradheit Draht |

|

| Kanthal® APM | • | • | • | • |

| Kanthal® A-1 | • | • | • | • |

| Kanthal® D | • | • | • | • |

| Kanthal® AF | • | • | • | |

| Alkrothal® | • | • | • | • |